Ein idealer Kühlmittel-pH-Wert zwischen 8 und 7

Zunächst einmal misst der pH-Wert (Wasserstoffpotential) den Säuregrad oder die Basizität einer Lösung. Für Kühlmittel sollte er z. B. zwischen 8 und 7 liegen.

In diesem Zusammenhang ist es wichtig, den pH-Wert des Kühlmittels regelmäßig zu überprüfen. Infolgedessen tritt in einem Motor in der Regel Korrosion auf, wenn der pH-Wert des Kühlmittels unter 7 liegt.

In diesem Zusammenhang ist es wichtig, den pH-Wert des Kühlmittels regelmäßig zu überprüfen. Infolgedessen tritt in einem Motor in der Regel Korrosion auf, wenn der pH-Wert des Kühlmittels unter 7 liegt.

In der Tat verliert das Frostschutzmittel mit der Zeit seine Eigenschaften. Es verschlechtert sich in seiner Qualität und macht das Kühlmittel sauer. In der Folge kommt es zu allgemeiner Korrosion an Zylinderlaufbuchsen, Zylinderblock und Zylinderkopf sowie an Wasserschläuchen.

Umgekehrt ist ein sehr hoher Kühlmittel-pH-Wert daher ebenso schlecht. Zumal dadurch Dichtungen und Bauteile aus weicheren Metallen beschädigt werden können.

Probleme im Zusammenhang mit verschlechterter Kühlmittelqualität

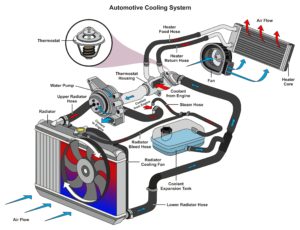

Insgesamt kann eine schlechte Wartung des Kühlsystems zu Problemen und Ausfällen der Motorkühlung führen. Daher sind die häufigsten Probleme, die in Kühlsystemen beobachtet werden :

Insgesamt kann eine schlechte Wartung des Kühlsystems zu Problemen und Ausfällen der Motorkühlung führen. Daher sind die häufigsten Probleme, die in Kühlsystemen beobachtet werden :

-

Zum einen ist das Auftreten von Rost.

- Dies bedeutet, dass innerhalb des Systems eine Oxidation stattfindet. Das Vorhandensein von Rost kann das Kühlsystem verstopfen und den Verschleiß der Teile beschleunigen.

-

Auf der anderen Seite, das Auftreten von Zahnstein.

- Daher ist es absolut nicht ratsam, Leitungswasser für den Ersatz oder die Herstellung von Kühlmittel zu verwenden. Dieses Wasser enthält Mineralsalze, hauptsächlich Kalzium und Magnesium. Diese können sich zu Zunder verfestigen, der an heißen Metalloberflächen haften kann. Dadurch können die Flüssigkeitskanäle im Kreislauf verstopfen, was Kalkablagerungen in Hochtemperaturbereichen begünstigt. Dadurch wird die Wärmeübertragung behindert und es kommt zur Bildung von Hot Spots.

-

Aber auch der Anstieg des Säuregehalts

mit der Abnahme des pH-Wertes. Mit der Zeit reagiert ein Glykol-Frostschutzmittel mit dem Sauerstoff in der Luft und bildet eine saure Lösung. So kann durch ein Leck an der Zylinderkopfdichtung oder an anderer Stelle Schwefelsäure, die sich durch die Zusammensetzung des Kraftstoffs bildet, in das Kühlsystem gelangen. In der Folge führt dies zu Korrosion an Guss-, Stahl- oder Aluminiumteilen.

mit der Abnahme des pH-Wertes. Mit der Zeit reagiert ein Glykol-Frostschutzmittel mit dem Sauerstoff in der Luft und bildet eine saure Lösung. So kann durch ein Leck an der Zylinderkopfdichtung oder an anderer Stelle Schwefelsäure, die sich durch die Zusammensetzung des Kraftstoffs bildet, in das Kühlsystem gelangen. In der Folge führt dies zu Korrosion an Guss-, Stahl- oder Aluminiumteilen.

-

Auch die Korrosion von Zylinderlaufbuchsen.

- Die ständige Vibration einer Zylinderlaufbuchse bewirkt die kurzzeitige Bildung einer Oberflächenvertiefung. Die Folge ist, dass das Kühlmittel im Unterdruckbereich kocht. Dampfblasen verursachen Korrosion an der ungeschützten Lineroberfläche. Die Bildung dieser Korrosionsgruben, die im Laufe der Zeit die Laufbuchse durchdringen können und dann den Eintritt von Kühlmittel in den Brennraum oder das Kurbelgehäuse ermöglichen.

-

Schließlich das Auftreten von Moos:

Die Schaumbildung entspricht der Einführung von Luft in den Kühlkreislauf, die eine Belüftung der Flüssigkeit bewirkt. Dieses Phänomen verstärkt jedoch das Problem der Kavitationserosion, insbesondere am Laufrad der Wasserpumpe.